Ekoizpenaren aurkezpena

Gaur egungo fabrikazio-ingurune bizkorrean, gero eta eskaera handiagoa dagoCNC mekanizatutako piezak azkarrak eta zehatzakFabrikazio-prozesu honek zehaztasun, eraginkortasun eta koherentzia paregabeak eskaintzen ditu, hainbat industriatarako aproposa bihurtuz, besteak besteaeroespaziala, automobilgintzaetamedikoa.

Hala ere, osagai konplexu hauek ekoizteko prozesua ez dago erronkarik gabe.

Artikulu honetan, fabrikazioan aurkitutako zailtasunak eta kontuan hartu beharreko puntuak aztertuko ditugu.CNC mekanizatutako piezak zehaztasun azkarrekoak.

1. Konplexutasuna eta diseinuaren inguruko gogoetak

Diseinuaren konplexutasunak funtsezko zeregina du zehaztasunez mekanizatutako CNC piezen ekoizpenean. Geometria konplexuek, tolerantzia estuak eta ardatz anitzeko mugimenduek plangintza eta espezializazioa behar dituzte. Ezinbestekoa da diseinua hasierako faseetatik fabrikaziorako optimizatuta dagoela ziurtatzea.

Diseinu-ingeniarien eta CNC programatzaileen arteko lankidetzak diseinu-erronka potentzialak goiz identifikatzen, mekanizazio-prozesuak errazten eta atzerapen potentzialak murrizten laguntzen du.

2. Materialen hautaketa

Kontuan hartu beharreko beste faktore gako bat damaterialen hautaketaMaterial ezberdinek prozesatzeko erronka desberdinak dakartzate, eta beharrezko aplikaziorako material egokia aukeratzea funtsezkoa da. Material batzuk, hala nola beroarekiko erresistenteak diren aleazioak edo metal arraroak, zailak dira mekanizatzen gogortasunagatik eta harikortasunagatik. Material baten mekanizagarritasuna, eroankortasun termikoa eta gogortasun propietateak ebaluatzea funtsezkoa da erremintaren higadura, gainazalaren akabera arazoak edo mekanizazioan akatsak saihesteko.

3. Makinaren gaitasunak eta programazioa

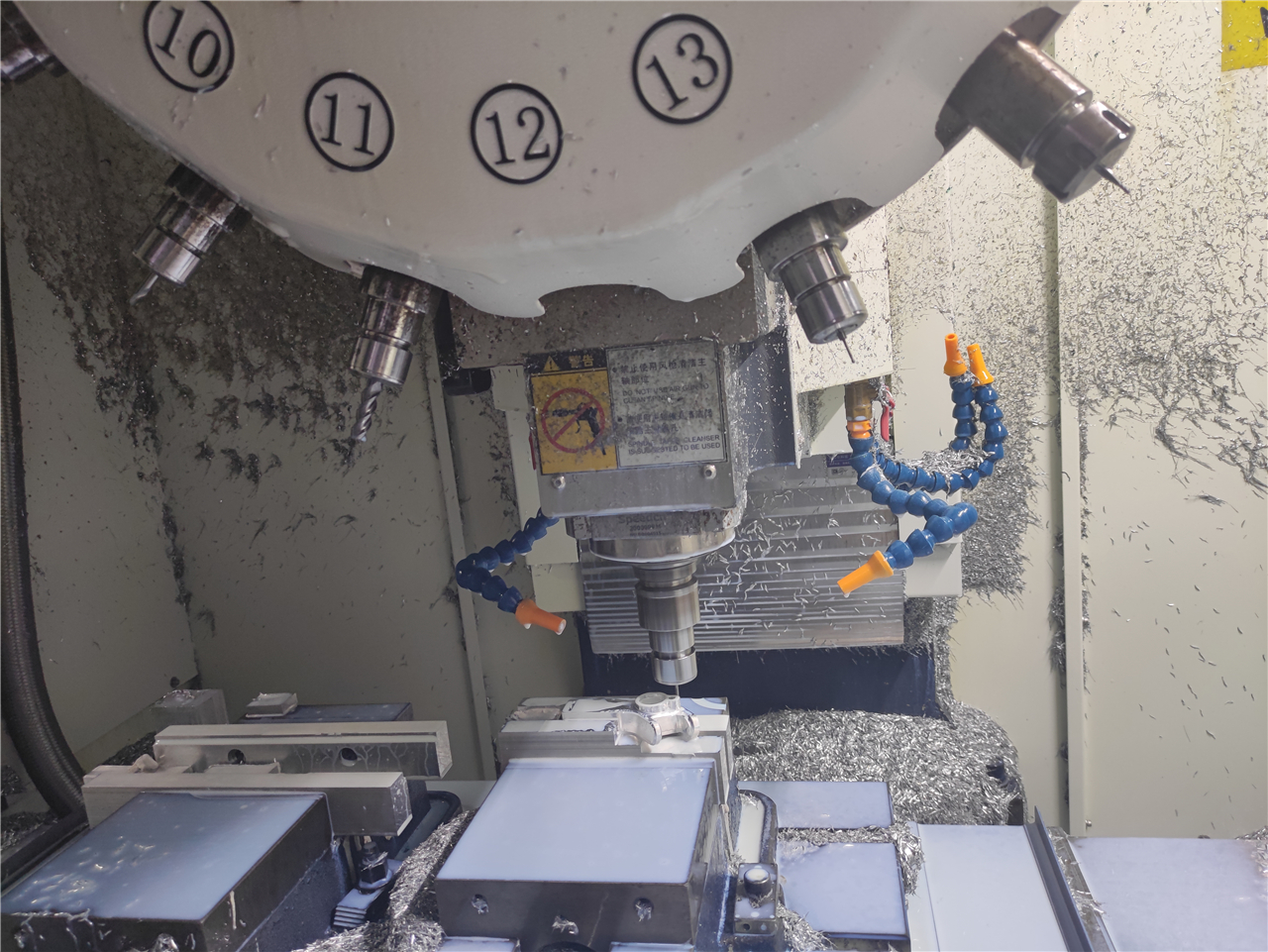

Piezen CNC mekanizazio azkarra eta zehatza erabilitako CNC makinaren gaitasunen araberakoa da neurri handi batean. Makinaren zehaztasunak, errepikagarritasunak eta ardatzaren abiadurak eragin handia dute azken produktuaren kalitatean.

Gainera, funtsezkoa da edukitzeaCNC programatzaile trebeak eta esperientziadunakerreminta-ibilbideak optimizatzeko, ebaketa-parametro egokiak hautatzeko eta mekanizazio-eragiketa konplexuak programatzeko gai dena.

4. Tresnen hautaketa eta tresna-ibilbidearen optimizazioa

CNC mekanizazio zehaztasuna lortzeko funtsezkoa da ebaketa-erreminta egokia aukeratzea. Erremintaren materialak, erremintaren geometria, estaldurak, etab. kontuan hartu behar dira mekanizatzen ari den materialaren eta beharrezko gainazalaren akaberaren eta tolerantzien arabera.

Gainera, ezinbestekoa da erreminta-ibilbideak optimizatzea ebaketa-denbora minimizatzeko, erreminta-higadura murrizteko eta hainbat piezatan kalitate koherentea bermatzeko. CAM software aurreratua erabiltzeak erreminta-ibilbide optimizatuak sortzen lagun dezake mekanizazio-prozesu eraginkorra bermatzeko.

5. Kalitate kontrola eta ikuskapena

CNC piezak azkar eta zehaztasunez mekanizatzeko funtsezkoa da fabrikazio-prozesu osoan zehar kalitate-kontrol neurri zorrotzak mantentzea. Ikuskapen-ekipo aurreratuak erabiltzea, hala nola...koordenatuen neurketa makinak(CMM) eta eskaneatze-zundek dimentsio-neurketa zehatzak eman ditzakete eta akatsak edo zehaztapenetatik desbideratzeak detektatzen lagun dezakete. Prozesatzeko ekipoak eta ikuskapen-tresnak aldizka kalibratu eta egiaztatu behar dira kalitate koherenteko irteera bermatzeko.

Laburbilduz

CNC mekanizatutako piezak azkar eta zehatz ekoiztea erronka ugari dakartza, besteak beste, diseinuaren konplexutasuna, materialen hautaketa, makinaren gaitasunak, tresneria eta kalitate kontrola. Erronka hauek konponduz, fabrikatzaileek mekanizazio eragiketen eraginkortasuna eta zehaztasuna hobetu ditzakete.

Diseinu-ingeniarien, programatzaileen, makina-operadoreen eta kalitate-kontroleko langileen arteko lankidetzak funtsezko zeregina du zailtasun horiek gainditzeko eta kalitate handiko doitasun-piezak arrakastaz ekoizteko. CNC mekanizazio azkar eta zehatzaren etorkizuna itxaropentsua dirudi, teknologiak eta espezializazioak aurrera egiten jarraitzen baitute, industria iraultzen eta fabrikaziorako aukera berriak irekitzen.

Argitaratze data: 2023ko urriaren 31a